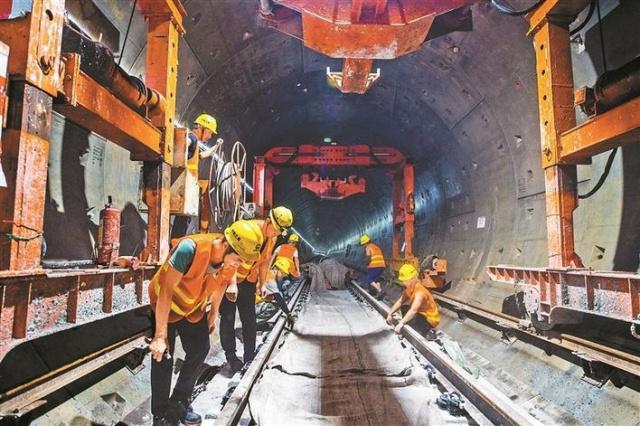

王洪雁 汪茂成 李冰 摘要:简单介绍了行业内C80B不锈钢敞车焊接工艺的大背景之后,结合起来要公司总裁的实际情况,通过调整和改进工艺,阈实施了一系列的相应措施,从提升了C80B不锈钢敞车焊接生产和货车整体制造工艺水平。 关键词:C80B;不锈钢敞车;焊接工艺;焊缝;热影响区 1概述 随着我国铁路事业的快速发展,对新造货车的要求也越来越高。2006年10月铁道部运输局在齐齐哈尔市召开了提高铁路货车制造质量现场会。会议以不锈钢焊接、制动系统“三化一互换”和整体芯铸造3项关键工艺的推广应用为主题,以制造工艺水平的提高带动产品质量的提升为核心,全面推动我国铁路货车技术实现第三次跨越。 从2006年起铁道部已经提出要求停止生产60t级的铁路货车,全面开始生产70t级的新型铁路货车。目前C70型敞车及C80B型运煤敞车已经批量生产,70t级的罐车、平车、棚车等车种车型也陆续开始投入批量生产。C80B型不锈钢运煤敞车在C70型敞车的基础上重点提高了车辆的使用寿命,是货车中的“高档”产品。C80B的车体采用的是TCS不锈钢,它的制造对焊接工艺提出了更高的要求。比如,TCS不锈钢对焊接热量特别敏感,超过0.8KJ/mm焊接线能量会极大地降低母材焊接热影响区的冲击韧性。因此它要求板材的下料精度,以保证焊缝的间隙;它要求所有长直焊缝全部实现自动化焊接、重要焊缝采用脉冲气体保护焊,以最大限度地控制热输入。为满足新的工艺要求,就要对原有的工艺流程、工艺装备进行调整和改进,这使得新造货车的整体制造水平得到全面的提升。 2公司工艺状况及调整与改进 按照铁道部关于以“工艺装备保质量,以质量保安全”的精神,近几年我公司对新造货车生产条件和工艺装备进行了全面改造,建成了一套装备先进、自动化程度较高的货车制造基础工艺线。该工艺线包括集中下料、车体制造和落成涂漆3个板块,车体钢结构分为中梁组焊、枕梁组焊、横梁组焊、地板组焊、车门组焊、端墙组焊、侧墙组焊等多个自动焊接生产线,焊接自动化程度达到70%,具有同行业先进水平。其中侧墙生产线采用了多工位焊接专机,端墙生产线采用了智能机械手焊接系统,均达到了目前国内货车制造业先进水平。 但上述生产线尚不能完全满足不锈钢焊接、制动系统“三化一互换”的要求,为更好的落实和贯彻齐齐哈尔会议精神,加快推进货车技术装备现代化,满足C80B型不锈钢通用敞车的生产,我们对上述生产线进行改进和调整,着重解决不锈钢焊接和制动系统制造组装两大重点问题,进而全面提升货车制造整体水平。 在焊接工艺装备方面,针对TCS铁素体不锈钢在高温下机械性能严重下降的特点,要求焊接必须严格控制热输入,我们新购进了数十台脉冲数字焊机,以严格控制重要焊缝的焊接工艺参数。同时我们分别完善了地板、侧门自动焊设备,在端墙焊接机械手工作站又增加了两台焊接机械手,侧墙生产线上增加了反面自动焊工位,使端、侧墙所有长直焊缝完全实现了自动焊接。为严格控制焊接速度。还购置了10余台自动焊小车,它在整车组装焊接中发挥了小巧轻便的长处,实现了C80B车体内大部分焊缝的自动焊。 在制动管系制造工艺装备方面,为满足制动系统制造组装“三化一互换”的要求,重新调整了工艺流程,新增了必备的工艺装备,修改了相关的工艺文件。为满足制动系统先油漆后组装的要求,对原有底架附属件、各制动管、风缸以及制动配件的油漆涂装工艺进行了调整,由原来的先对各种配件涂底漆,组装后随整车整体涂面漆,改为先分别对各制动配件完成底面漆的涂装,然后再进行制动系统的组装。工艺调整过程重点对原各配件的油漆工序,增加了面漆涂装要求并增添了相应的涂装设施。其中在制动管涂漆工序,新增了静电涂漆生产线。为保证制动管的制造精度,新增了数控切管机、数控三维弯管机、数控管形检测机、微控垂直度检测台、制动管环焊缝焊接专机、微控气密性试验台等专用设备,提高了制动管的制造精度,实现了制动管生产自动化、规模化。在制动系统组装工序增设了120阀模块组装小车等工艺装备,使制动管系组装形成模块化。从而使制动系统制造组装达到了“三化一互换"的要求。 3 C80B的制造与货车制造工艺的提升 C80B型不锈钢通用敞车车体采用的是TCS不锈钢,它是我公司从未接触过的新钢种,由于焊接的热敏感性,对焊接工艺提出了更高的要求。因此,公司首先做了焊接工艺评定,根据评定结果,制定了焊接工艺文件,确定了各主要焊缝及自动焊的焊接工艺参数,并有针对性的对所有参加C80B试制的焊工做了焊接培训。在试制中,攻克了多个工艺难关,解决了许多生产中出现的问题,终于圆满地完成了两辆C80B型运煤敞车的试制,并顺利通过了铁道部部级产品认证,同时得到了专家的一致好评。 3.1 焊接工艺评定 根据C80B车体所用的钢材材质及车体结构,我们分别作了TCS+TCS板厚为6mm对接接头, 脉冲半自动焊试板机械性能试验;TCS+TCS板厚为6mm对接接头, 自动焊试板机械性能试验;TCS+Q345NQR1板厚为6mm对接接头, 脉冲半自动焊试板机械性能试验,以及角接接头焊接工艺试验。 通过焊接试验得出以下结论: (1) TCS不锈钢焊接工艺性较好,焊接接头的强度及塑性都可达到母材的要求。但试板近缝区还是晶粒较粗大,冲击韧性较差; (2)自动焊方法焊接6mm板厚的对接焊缝,选择合适的焊接工艺参数可保证焊缝成型良好,热输入较小,当面积较大的板对接时可不做反变形焊接而不发生角变形; (3) 4mm角焊缝自动焊选,用脉冲自动焊可得到良好的焊缝近缝区组织,熔深均匀合适; (4)异种钢用脉冲半自动焊接方法可得到较好的焊缝组织,保证焊缝的性能; (5)仰焊焊接角焊缝,可得到比立向下焊更好的熔深和更好的焊缝近缝区组织;立向上焊由于焊接速度慢,近缝区晶粒长大现象比较明显,但与母材熔合情况良好。 焊接工艺试验为制订C80B的焊接工艺方案,为确定所用的焊接工艺设备,为试制前的焊接工艺培训乃至为C80B的试制都奠定了重要的基础。 3.2 焊接工艺文件的制订 根据焊接工艺评定的结果,我们对C80B型敞车的不同焊接位置、不同焊缝尺寸、不同焊接方法的各焊缝和热影响区的金相组织,以及机械性能的影响都进行了量化分析,并编制了C80B型敞车的中梁、底架、端墙、侧墙、车体及通用焊接工艺文件。文件中对所有重要焊缝的焊接工艺规范,包括焊接设备、焊接方法、焊丝型号、焊丝直径、保护气体成份、气体流量、电焊接流、电弧电压、焊接速度等都做了详细规定。这样为C80B试制提供了焊接热输入及焊接质量上的保障。 3.3 焊接技术培训 因为不锈钢的焊接对焊接热输入限制很严,对焊接速度及均匀度要求也很高,加之不锈钢焊接工艺性较差,所以焊缝成型很难控制,焊工操作上有很大难度。为了使焊接工艺文件得到全面的实施,必须彻底改变焊工固有的焊接思维及焊接手法与习惯。为此我们对所有参与C80B焊接的焊工及相关的其它工种的工人进行了严格的技术培训,并做了理论和实作的考核,只有考核合格的工人才能上岗操作。 3.4 C80B的试制 尽管C80B试制前公司各相关部门做了大量的准备工作,但在试制初期还是出现了下料尺寸不精、零部件尺寸超差、焊接机械手寻位不准、自动焊成型不良等问题。为此,公司在板材、型材下料、配件制造管理及针对现车焊接的工艺参数调整上下了很大功夫。首先,对所有相关加工及焊接设备进行了检修、调试,在配件加工中工程技术人员现场监督指导,特别是加大了质检人员的配件检查力度,对每一件都严格把关。建立了首件鉴定制度,由技术部、质保部、生产部、验收室联合对每个配件的首件都进行鉴定,不合格配件绝不流入下一道工序。这样,合格的配件保证了车体组装时的焊接间隙及焊缝坡口尺寸。在焊接机械手焊接端墙时,由于不锈钢板反光,机械手寻位不准,后来通过在寻位点涂色等办法,解决了该问题。由于C80B自动焊焊缝都是较长的焊缝,散热条件有变化,与试验室所用的焊接工艺参数有一些不同。在试制中通过反复调整焊接工艺参数,保证了焊缝的质量。对间隙较大的焊缝采用多道焊的方法,控制了热输入。对拐角处的焊缝,采用连续焊的方法,避免了在该处由于起弧、收弧引发焊接缺陷的可能性。整车组焊时,解决了自动焊不易定位的问题,几乎所有的长直焊缝都实现了自动焊接,C80B的焊接自动化率达到了80%。 4结论 生产C80B型不锈钢通用敞车的技术准备及试制过程,也是全面提升新造货车整体实力的过程。通过新技术的掌握和应用及先进工艺装备的配备,使公司技术力量特别是焊接技术能力得到锻炼和提高,使货车制造的系统功能得到了进一步完善,综合生产能力进一步提高,对市场和用户的适应性不断增强。新造货车整体制造实力的提升使我们更有能力面对机遇和挑战。

通过C80B型敞车生产提升货车整体制造工艺水平的

发表时间:2014-11-01 20:22 作者: 来源: 浏览:

相关图片新闻 |

发表评论