1、前言:根据铁道部科技发展规划,高速重载将是我国铁路发展的主要方向,闸瓦是机车、车辆制动系统中不可缺少的一个部件,目前我国铁路车辆使用的闸瓦可分为金属和合成两大类。由于铁路运输特点,造成闸瓦工作条件极为复杂,它承受着高温、静载荷和动载荷的作用,这些因素影响到车轮与闸瓦这对摩擦副的工作性能。如何研制出抵御高寒、抗紫外线适合于气候恶劣的雪域高原使用的耐候高摩合成闸瓦(以下简称耐候闸瓦)是一个很重要的课题。只有科学而合理地选择材料,预测闸瓦在不同工作条件下的使用情况,并对摩擦接触过程中发生的问题进行深入的研究,才能完成这个任务。

2、研制耐候闸瓦应达到的目标 耐候闸瓦是在HGM-B快速高摩合成闸瓦的基础上研制和提高的,它具有快速高摩闸瓦的一系列优点,又具有弹性模量低、冲击强度高、压缩强度高、密度低等特点,是快速高摩合成闸瓦的系列产品。

研制时应满足以下要求:

1)应具有稳定的摩擦因数,并在铁标规定的范围内;

2)抗热裂性和耐磨性好,延长使用寿命;

3)对车轮踏面不致造成裂纹、金属镶嵌等异常损伤;

4)制动火花小,以防发生列车火灾事故;

5)耐高寒、抗紫外线适于青藏铁路线专用。

3、摩擦磨损机理的探讨: 耐候闸瓦是由摩擦材料与钢背压制而成。摩擦材料的摩擦表面层结构通常分为五层:第一层是由分解和部分碳化且含有微裂纹的树脂组成;第二层是由降解的树脂组成;第三、四、五层分别为裂纹形成及碎化层、应变层和基体。摩擦力由两部分 组成,即剪断固相“焊”接点的粘附分量和硬质微凸体在对偶表面的犁沟分量。按照摩擦学的有关知识,依据闸瓦与车轮制动遵从的“粘附一犁沟”理论,我们克服了一般配方设计中采用粘附型或犁沟型的极端配方设计,采用橡塑共混制成的中间弹性体作为粘合剂,通过耐候闸瓦的大量试验,发现采用这种配方设计效果极较为理想,达到了预期目的。

4、重点解决的技术难题:

4.1 耐候闸瓦对车轮的热影响 长期以来,合成闸瓦造成车轮踏面热裂现象较为严重,据调研其中刻度与严重裂纹将近占20%,直接影响到铁路运输安全。 对于严重热裂的车轮踏面,通过金相组织分析,表面是由不同深度的马氏体及索氏体区组成,且马氏体区的显微硬度有明显的增加。普碳钢车轮含碳量在0.6%左右,只有在750℃以上温度,产生金属相变,由索氏体组织转为马氏体组织,但在合成闸瓦装车试验中,车轮体温度很少达到750℃,而车轮踏面却出现热裂现象。说明这种温度不是平均温度,而是瞬时的表面温度。由红外仪扫描制动温度,又能体会到这是一种“表面的局部瞬时温度”。局部瞬时温度造成不均匀的马氏体区,制动过程中不断进行回火、冷却、热胀反复过程,就有产生热裂的可能。因此,针对耐候闸瓦的特点,降低弹性模量是改善热斑点温度最有效的途径。 通过查阅国内外技术资料,日本和英国的弹性模量均不超过1.0×103MPa,它的热斑点温度低于600℃,避免了热裂,可见,热裂现象皆由合成闸瓦的弹性模量过高,造成闸瓦与车轮踏面的点接触,产生局部表面瞬时温度造成的,采用低弹性模量是解决车轮热裂问题的方法之一。原因研究透彻之后,我们在工艺方面增加了橡胶弹性体,进行树脂与橡胶并用,降低摩擦体的弹性模量,解决了对车轮的热裂影响。

4.2 耐候闸瓦对车轮的金属镶嵌 从国内外高摩擦系数合成闸瓦的应用情况来看,产生金属镶嵌是很难避免的,只是产生金属镶嵌的程度及对车轮磨耗影响不同。国际铁路联盟曾在报告中指出“金属镶嵌对车轮的恶性磨耗是影响合成闸瓦应用的技术关键”。我国各种品牌的高摩擦系数合成闸瓦,在运用的过程中,均产生过不同程度的金属镶嵌。如何解决耐候闸瓦对车轮产生金属镶嵌的技术难题,在研制耐候闸瓦的过程中非常重要。 众所周知,闸瓦在同样潮湿或冰雪寒冷地区进行运用,高摩闸瓦容易产生金属镶嵌,而低摩闸瓦却很少产生金属镶嵌。两种闸瓦的硬度都比车轮钢低,为什么硬度较低的低摩擦系数合成闸瓦产生金属镶嵌趋势却很小,为什么车轮和钢轨磨耗及闸瓦同车轮磨耗产生的金属粉状物更易在高摩闸瓦的表面形成金属块,原因还是出在摩擦材料本身的摩擦特性——摩擦因数的影响,进一步讲还是出在构成高摩闸瓦所用的材质及其配比上,高摩闸瓦同车轮间的作用力都远大于低摩闸瓦产生的作用力。无论从“粘着理论”还是“分子-机械理论”来讲,高摩闸瓦同车轮在相互滑动时,闸瓦同车轮的“粘着点”和“齿合面”会因滑动而被剪断产生摩擦力。由于高摩闸瓦材质中硬质点的成分较多,造成剪断力大、被剪断的极小金属粒子多,配方中润滑成分少,使这些金属粒子粉易于积聚成金属粉,在制动压力作用下,硬度较低的高摩闸瓦吸附金属粉末的可能性增加,在表面吸附后,闸瓦的摩擦界面又不能更新,造成了金属之间的对磨及堆积形成金属块。 针对上述形成金属镶嵌的过程及因素,我们采用了三项技术措施来解决金属镶嵌:

1)在保证弹性模量要求的条件下,调整橡胶弹性体的含量;

2)在保证摩擦特性的前提下,调整软硬质点组分的含量;

3)降低摩擦体的耐磨性,使其利于界面更新。

5、耐候闸瓦材料的组成: 由粘合剂、增强纤维和填料三大部分组成。

5.1 粘合剂: 我国长期以来多用改性的酚醛树脂作基体,普遍存在弹性模量过高、强度低等一系列缺点,从上世纪70年代起国内许多企业进行了树脂改性研究工作,并都有新型树脂研制成功,具有代表性的有四种酚醛树脂改性体系:橡胶-酚醛树脂;腰果壳油改性酚醛树脂;三聚氰胺-腰果壳油改性酚醛树脂;聚乙烯醇改性酚醛树脂。 综合各方面的优缺点,在研制耐候闸瓦时,我们选用耐热性、加工性等好的台湾橡胶,配加少量三聚氰胺-腰果壳油改性酚醛树脂制成粘合剂。这种粘合剂在高温下(350℃左右)没有较大的热分解产生,同时整体材料有足够的强度,热分解后的残存物仍具有一定的摩擦性能,并能保证材料在制动时与车轮具有较好的贴合性,不会产生热斑点温度。

5.2 增强纤维: 由于石棉纤维对人体健康有害,其生产及应用在国外发达国家已明令禁止,我国已逐步限制其使用,因此,无铅无石棉合成闸瓦越来越受到人们的重视,并得到积极开发。钢纤维即具有纤维的增强作用,而且具有优良的导热性和摩擦性能,所用的钢纤维平均直径在几十微米。根据不同的成纤工艺不仅可以方便地制成不同长径比的纤维,各种形貌的纤维表面和断面也容易获得。但由于钢纤维与高分子粘合剂的浸润性差,导热速率太快,因而不能过多加入并且限制单独使用。 我们选用钢纤维和无机复合纤维作为耐候闸瓦的增强纤维,充分利用各种纤维独特的优点,并弥补其不足,多种纤维复合使用,在配方研制过程中取得了很好的测试性能。

5.3 填料:在铁路合成闸瓦中添加摩擦性调节剂对补偿和调整摩擦性能有相当大的作用。摩擦材料的制动效率、磨损率的大小、恢复性能的高低、抗衰退性能、制动噪音及摩擦因数的稳定都与填料的品种和用途有密切关系。随着我国非金属矿品种的不断增加,应用于合成闸瓦中的填料日益广泛,最具有代表性的有凹凸棒粘土、硅灰石粉、菱镁土、高岭土等。这些填料的特点是热熔点高(一般在800℃以上)、比表面积大,比树脂及其它品种填料的浸润性好、硬度适中、强度较高、摩擦性能稳定。这些新型材料在合成闸瓦中应用能提高物化性能及摩材磨损性能。

选择填料时我们注重了以下几个方面:

1)填料与基体的粘结;

2)填料的硬度;

3)填料的晶体形态;

4)填料的相变化和化学变化。 为了使耐候闸瓦具有很好的动摩擦性能,消除耐候闸瓦在非制动状态下卡咬车轮的现象,提高制动安全、可靠性,我们加入了适量(约占总量6%~10%)的无机化合物填料,增加了高温下的热稳定性。此外,由于填料中金属组分所占比例较高,特别是少量铜粉的存在,摩擦时在对偶表面上形成铜转化膜,使摩擦副具有较稳定的摩擦系因数和良好的耐磨性。耐候闸瓦中增加少量的硬脂酸,在摩擦热作用下,硬脂酸与金属进行化学反应产生金属皂,提高了摩擦界面保护膜的破裂温度,起到了对车轮踏面的保护作用。

6、小批量试生产

6.1 生产工艺 对耐候闸瓦本身的材质而言,是将粘合剂、增强纤维、填料均匀共混在一起,利用粘合剂固化后的强度,将增强纤维和填料粘结在一起,发挥各自在制动时的作用,直接与对偶件相互作用产生摩擦力。在生产工艺的选择上,我们采用热滚炼法进行压

制成形。

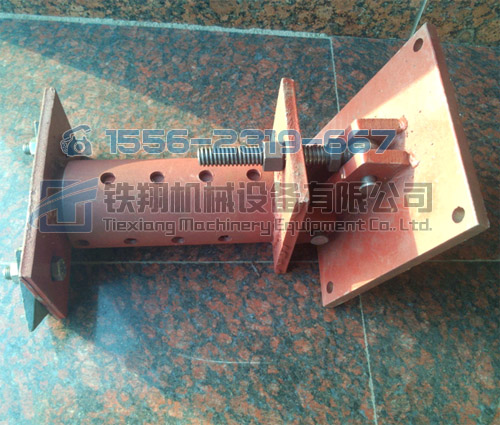

6.2 工艺过程 使用YA32-315KN油压机及专用模具进行压制。

6.3 工艺条件: 首先对部分原材料在110℃时进行12h的预处理,采用KL-400型炼胶机滚炼,其后压制成闸瓦(热压温度150℃~160℃,两腔压力为15MPa,保压10min),闸瓦压制完毕后在160℃进行热处理,保温10h。

6.4 试验数据 按照铁标及企标技术条件的要求,我们对试生产的耐候闸瓦进行了物理力学性能、制动摩擦磨耗性能的测试。 压缩强度:按GB/T1041进行测试; 压缩弹性模量:按强度值的5%~20%段取值测定其弹性模量; 冲击强度:按GB/T1043标准测试; 洛氏硬度:按GB/T9342标准测试; 吸水率:按GB/T1034标准测试; 比重:按GB/T1033标准测试; 制动摩擦磨耗性能试验在1:1及1:3制动动力试验台上模拟货车惯量、闸瓦压力及速度参数,对耐候闸瓦进行制动特性试验,试验数据见下表。

1:1制动摩擦 性能等指标均符合现行铁标要求,而且弹性模量、冲击强度、密度等技术指标达到了高于、严于铁标的预期目标。

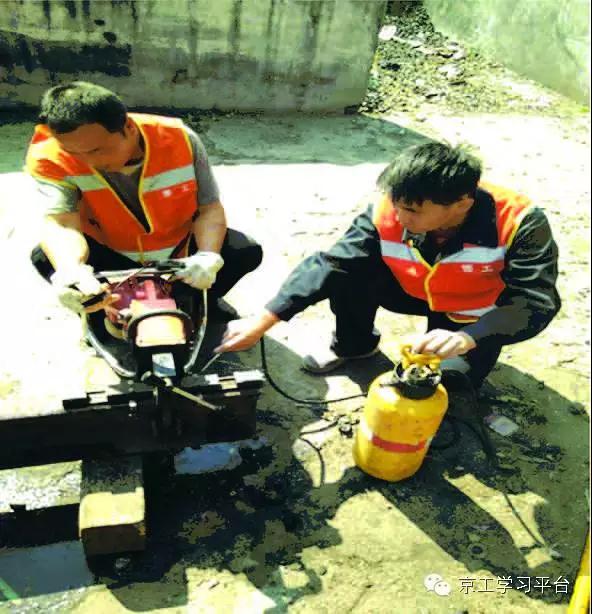

7、装车运用: 通过小批量试验后,我们开始了正式生产。2005年10月16日首批耐候闸瓦(3600块)发往青藏公司,安装在格尔木至拉萨的工程试验货车上,共有18趟352列货车安装使用了此类闸瓦; 2006年2月24日第二批耐候闸瓦(3000块)又发往青藏公司。通过装车运行对我们研制、开发的耐候闸瓦得出了以下结论:

1)制动灵敏、平稳,无制动噪音;

2)车轮踏面与耐候闸瓦摩擦体表面光滑,无龟裂、无碳化层,未对车轮产生金属镶嵌及裂纹等异常磨耗;

3)磨损率较低,摩擦粘结牢固,未产生掉块现象; 4)由于采用无石棉原材料,未造成环境污染;

5)经受了长大坡道及雪域高原特殊工况、气候变化异常的考验,满足货车重载、提速、频繁制动等恶劣条件下的使用。

9、结束语: 耐候闸瓦通过性能检测及装车使用,既保持了原HGM-B快速高摩合成闸瓦优良的制动性能,又大大地降低了弹性模量、增加了冲击强度,解决了对车轮的热裂以及在青藏线上因寒冷、雨雪多、气候变化无常而易发的金属镶嵌问题,保证了青藏铁路线上货车安全、稳定、可靠地运行。耐候闸瓦已成为青藏线上理想的摩擦制动配件。 参考文献 [1] 裴顶峰,等.高摩擦系数合成闸瓦的研制.工程塑料.

发表评论