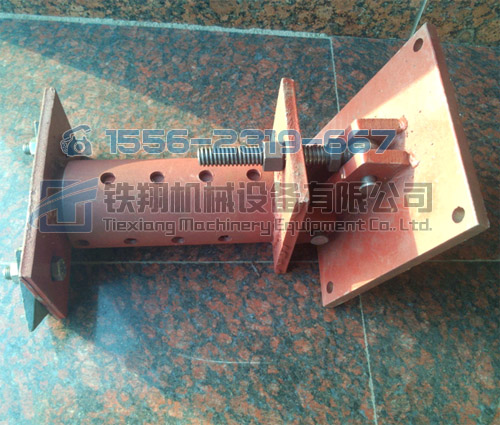

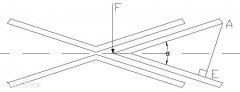

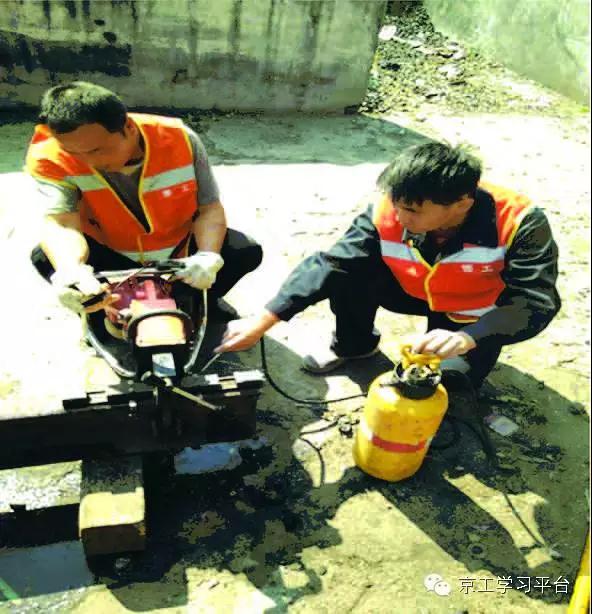

王俊龙 陆正涛 徐毅 摘 要:本文从ST2-250型闸调器的结构和作用原理方面对其在运用中出现的控制杆弯曲变形现象的原因进行了分析,提出了改进措施,对运用中应注意的事项提出了建议。 关键词:ST2-250型闸调器 上世纪90年代以来,我国铁路货车普遍装用了ST2-250型闸调器。近20年的运用表明,ST2-250型闸调器性能优良,作用可靠,制造和检修技术成熟。 运用中,有少量ST2-250型闸调器出现了控制杆组成弯曲变形的现象(图1)。理论上,控制杆组成弯曲变形将增加制动缸活塞行程,降低制动缸压力。实际使用中增加了检修工作量。 图1 运用车辆闸调器控制杆弯曲变形 图2 典型基础制动装置简图 本文从ST2-250型闸调器(以下简称闸调器)的作用原理和结构方面对产生控制杆组成弯曲变形的原因进行了分析,提出了改进措施。本文以图2所示典型的铁路货车基础制动装置为对象进行分析,为分析说明问题的方便,对闸调器的结构和基础制动装置的传动过程进行了必要简化。 1 控制杆的受力分析 图3 控制杆结构和受力 图4 控制杆受力简图 控制杆受到一个轴向压力F和弯矩M的作用,其中M等于力F乘以其在挡铁上的作用点到控制杆中心的距离L(图4)。 控制杆由24×24方钢制造,材质为Q 式中: b、h—控制杆截面宽度和高度,24㎜; W—控制杆的抗弯截面系数,2.3×103㎜3。 计算表明,使控制杆产生弯曲变形的最小作用力为5414N。 为了验证导致控制杆弯曲变形的实际载荷,在压力机上进行了模拟试验(图5),试验结果表明,使控制杆产生明显弯曲变形的载荷接近10kN。 图5 控制杆弯曲变形模拟试验 2 制动时闸调器内部力的传递 闸调器简化为由图6所示的零件组成。 1 拉杆 2 挡铁 3 主弹簧4 调整螺母 5 筒体 6 螺杆 7控制杆 图6 闸调器结构简图 制动时,制动力作用在拉杆1上,经调整螺母4→螺杆6;同时,拉杆压缩主弹簧3,主弹簧力→筒体5→挡铁2→控制杆7。控制杆仅承受主弹簧力的作用。 由主弹簧的参数(表1)可以看出,主弹簧被压并时的负荷仅为3234N,远小于能使控制杆弯曲的计算最小作用力和试验载荷,因此,承受主弹簧力的控制杆不会发生弯曲变形。 表1 闸调器主弹簧参数表 自由高mm 装配高度mm 装配负荷N 压并高度mm 压并负荷N 350 269 1788 150 3234 3 控制杆弯曲变形的原因 在运用和检修中只有少量闸调器的控制杆存在弯曲变形的现象,说明只有在某种特殊情况下,作用在控制杆上的力超出了可导致其弯曲变形的最小力。 通过对基础制动装置和闸调器的结构、作用原理的分析,理论上存在两种情况可以导致控制杆弯曲变形。 3.1 闸调器的主弹簧被压并 图7 活塞行程与闸调器主弹簧 被压缩量之间的几何关系 图8 闸调器主弹簧被压并 如图7所示,如果制动缸活塞可以不受限制地向右推出,拉杆1随之向右运动持续压缩主弹簧直至其被压并(见图8),制动力部分或全部传递给控制杆,此时控制杆的受力远大于使其产生弯曲变形的最小力。 实际上这种情况不会出现。由图7所示几何关系及全车制动倍率与转向架制动倍率间的关系可以得出下式: 式中: 由(3)式可以校核当制动缸活塞达到全行程(各型制动缸全行程均为 在制动缸活塞推出至名义行程(各规格制动缸活塞的名义行程见表2)过程中,只是消除了闸调器控制杆组成与筒体之间的间隙A(见图3),并未使主弹簧被压缩。因此计算时,S应为制动缸活塞全行程减去名义行程(取下限),最大值为 表2 制动缸活塞名义行程 规 格 356×254 305×254 254×254 203×254 名义行程 125±10 155±10 155±10 125±10 主弹簧最大可被压缩量按表1取为 很明显,这个临界倍率在现车上不可能出现,因此由于主弹簧被压并导致控制杆弯曲的情况不存在。 3.2 筒体与螺杆端部接触 图 9 闸调器筒体与螺杆端部接触 运用中轮瓦磨耗,闸调器不断收缩至最短时,就可能发生闸调器筒体与螺杆端部接触的情况。这时,制动力(部分或全部) →螺杆6→筒体5→挡铁2→控制杆7(图9),引起控制杆的弯曲变形。 校核现行ST2-250型闸调器的生产用图,闸调器最短时,筒体与螺杆端部名义尺寸只有 针对这一分析,在现车上进行了模拟试验(图10),验证了上述情况发生时确实可以导致控制杆弯曲变形。 图10 现车模拟试验 分析表明,在转向架制动倍率和全车制动倍率均较大,闸调器调整能力偏小(正常运用要求闸调器螺杆的调整量为200~240mm),运用中闸瓦和车轮均磨耗到限的极限情况下,闸调器筒体与螺杆端部发生接触的可能性最大。 校核现有各种车型,其中P64AT、P64GT(转向架倍率6.5,全车倍率10.78,高摩合成闸瓦)两种车型在极限情况下闸调器应至少具有 一般情况下,上述极限情况很少出现,所以现有车辆中只有少量才会出现控制杆弯曲变形现象。 4 ST2-250型闸调器的改进 4.1 改进措施 综合上述分析,ST2-250型闸调器应加大闸调器护管至后拉杆头端部的距离(注:前文为说明问题方便对闸调器结构进行了简化,产生3.2条所述情况的实际零件是后拉杆头和护管,见图11)。改进的原则是: a. 改进闸调器的总体安装尺寸不变,保证能够与现有闸调器整体互换; b. 尽量减少改进零件的数量,便于制造检修。 基于上述原则,改进后的闸调器仅调整了螺杆和前拉杆头两个零件。前拉杆头安装孔到叉口底部尺寸缩小 图11 现有与改进后闸调器对比(缩短状态) 4.2 改进效果分析 改进后闸调器的B值(图11)由 由下式可以计算不同车辆配置在前述极限情况下允许的全车制动倍率: 式中: 高摩瓦为 计算结果见表4。 表4 极限情况下的允许制动倍率

转向架倍率nz 全车制动倍率n 6.5 8.47 4 14.28

![]() (1)

(1) ![]() (2)

(2)![]() —Q

—Q

![]() (3)

(3)![]() -全车制动倍率;

-全车制动倍率;![]() -转向架制动倍率;

-转向架制动倍率;![]() -制动缸活塞行程,mm;

-制动缸活塞行程,mm;![]() -主弹簧被压缩量,mm。

-主弹簧被压缩量,mm。

![]() (4)

(4)![]()

![]() -闸调器最小调整量,

-闸调器最小调整量,![]() -转向架制动倍率;

-转向架制动倍率;![]() -闸瓦和车轮最大磨耗量,

-闸瓦和车轮最大磨耗量,

表4数值说明:

(1)当车辆制动倍率![]() >

>![]() 时,闸调器的最小调整能力

时,闸调器的最小调整能力

(2)当![]() <

<![]() 时,最小调整能力

时,最小调整能力

对于采用倍率6.5转向架的车辆,核算闸调器具有

综上所述,得出如下结论:

(1) 对于转向架倍率为4的现有及今后各型铁路货车,闸调器的最小调整能力可满足极限条件下的使用要求;

(2) 对于转向架倍率为6.5的现有及今后各型铁路货车,闸调器的名义调整能力(200~

正常运用条件下,制动缸活塞行程S为空车时的名义行程S1、重车制动力作用下因基础制动杆系弹性变形增加的行程S2两者之和。闸调器收缩到底,失去调整作用时,闸瓦继续磨耗将使活塞行程进一步增加S3值。

如前所述,行程S1仅消除闸调器控制杆组成与筒体之间间隙A。只有行程S2和S3在闸调器全收缩后,将“吃掉”护管与后拉杆头间的距离B(见图11)。

在闸调器的调整能力足够的前提下,正常运用时,只有行程S2(约为20~30mm)会“吃掉”B值。由图7所示几何关系可以看出,S永远大于S’(事实上,主弹簧被压缩量就是B值被“吃掉”的量),因此只要B值大于等于S2,永远不会有控制杆弯曲变形的情况发生。

运用中,当轮瓦磨耗到限没有及时检修更换;基础制动杆系拆解状态下进行制动试验这些非正常运用情况下,制动缸产生行程S3。由(4)式可以推算当制动缸活塞达到最大行程,

当然,也可以将B值进一步增大,做到在任何情况下控制杆均不会弯曲变形,但是这会带来调整的零部件过多,不能与现有闸调器互换等问题。

5 结论与建议

(1) 理论分析和试验验证结果表明,闸调器全收缩时护管和后拉杆头间距小是控制杆发生弯曲变形的内因,运用和检修时的不当操作是外因。

(2) 改进闸调器可以避免今后正常运用中控制杆弯曲变形现象的产生。

(3) 尽管运用中控制杆弯曲变形不会产生大的问题,但在车辆的制造和检修中应严格按规程正确操作,避免控制杆弯曲,增加不必要的检修工作量。

发表评论